产品介绍

泰斯达高效聚结分离器,利用美国高精度聚结滤芯,以及泰斯达专利核心双袋式叶片技术与多因子旋风分离技术,广泛应用于煤化工、石化、化工、炼油等领域的气体中的固体过滤及液体聚结分离,从而获得高纯度的工艺气体。

高效聚结分离器是一款使用多根聚结滤芯的气、液、固聚结过滤分离器,可用来去除气相流体中的液体与固体杂质,同时可保证过滤分离过程中较小压降。

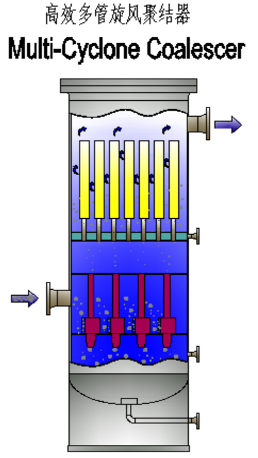

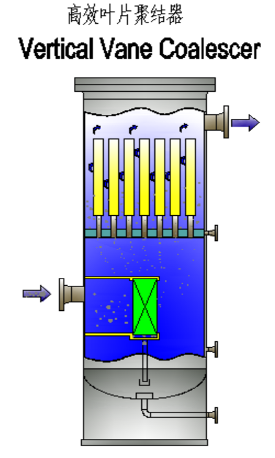

此款高效聚结器可分为以下三种类型:单级高效聚结器、组合式叶片高效聚结器与组合式多管旋风高效聚结器。

高效聚结器采用聚结滤芯与高效分离内件组件的组合形式,能够极大的提高分离精度,保护滤芯以增加滤芯使用寿命,节约备件采购成本,在国内国际都有广泛的应用。

分离性能保证

- 大于等于0.3微米的固体颗粒及液体分离达到100%

- 出口气体中的液体携带量小于0.001kg/1,000Nm3

- 通常操作条件下,通过整个过滤分离器的压降小于13 kpa(滤芯洁净状态下)

- 滤芯更换压降一般不超过100kpa

应用实例

- 中石油西气东输二期东段管线项目

- 中石油大沈线管线项目

- 中石油山东输气管网项目

- 内蒙古乌兰大化肥项目

- GE Oil & Gas土耳其盐湖气体储气站项目

- 德西尼布宁夏哈纳斯气体站项目

技术优势

- 对固体、液体杂质有很高的分离精度,根据分离精度的要求,泰斯达可以应用不同分离技术,包括泰斯达专利双袋式叶片或专利旋风因子进行灵活组合

- 使用没有原装进口的高效聚结滤芯

- 安装快开盲板使过滤器的清晰以及滤芯更换更加高效、便捷

- 分离效率高,压降低

- 聚结滤芯长度从12英寸到72英寸,直径从2.0英寸到4.5英寸,选择面广,搭配自由

工作原理

泰斯达高效聚结分离器依靠高效聚结滤芯与高效机械分离内件组件实现气、液、固分离。混合流体的流向一般是从聚结滤芯的内表面到外表面。

单级高效聚结器仅使用聚结滤芯进行过滤分离。含液固杂质的气体进入聚结分离器后,聚结滤芯对液雾进行聚结长大,实现液雾从气体里的分离。在此过程中,固体杂质会沉积在聚结滤芯表面。因此,此类型高效聚结器要求进料中的固体含量不易过大多,过多的固体杂质会导致滤芯的频繁更换。

组合式叶片高效聚结器为两级过滤分离。含液固杂质的气体进入聚结分离器后,第一级使用高效叶片内件组件对混合流体进行粗分。高效叶片可以对大颗粒的液滴进行分离,同时对液雾进行聚结。第二级使用高效聚结滤芯对液雾进行聚结长大,实现液雾从气体里的分离。

组合式多管旋风高效聚结器为两级过滤分离。含液固杂质的气体进入聚结分离器后,第一级使用高效旋风因子内件组件对混合流体进行粗分。高效旋风因子可以对各种尺寸的固体颗粒和液体杂质进行分离。第二级使用高效聚结滤芯对液雾进行聚结长大,实现液雾从气体里的分离。此类型高效聚结分离器可以处理含尘量较多的气、液、固混合物,达到很高的分离精度。

聚结滤芯一般由三部分组成:第一层为折叠纤维素聚结层,它位于玻璃纤维排液层内, 该层可以聚结100%大于0.3微米的液滴;第二层为排液层,它由很细的玻璃丝布缠绕而成,可以存留及排放液体,同时还阻止聚结下来的液体再进入气体;第三层为内部带孔的金属骨架层,对滤芯提供机械强度保证。

对于聚结滤芯尺寸和数量的选择,泰斯达有着丰富的经验和严格的计算公式。在我们选择滤芯时,通过聚结滤芯表面的动量必须小于0.25 kg/m.s2;通过聚结器设备有效横截面的动量必须小于373 kg/m.s2;通过高效叶片有效表面积的动量必须小于67 kg/m.s2。

聚结滤芯中的金属骨架用来支撑聚结材料,折叠型式的滤材可以增加实际过滤面积,使混合流体在较高表观过滤速率的前提下,仍能实现较高的分离效率以及较低的压降值。驱使混合流体通过过滤介质的推动力一般为压力差。

聚结滤芯加固筋板的设计,可以减少滤芯变形,快开盲板与变径封头的设计,可以简化操作,节约空间。高效叶片组件与高效旋风因子组件均为泰斯达公司的专利内件产品,分离效果高,压降低。